Todo empieza cuando el cliente nos pide un perfil a medida. Para ello necesitamos que nos proporcione ya sea un plano realizado en Autocad (con los formatos DXF o DWG) o bien un croquis a partir del cual nuestro equipo técnico realizará el dibujo.

A partir de aquí calculamos el presupuesto y, con la aceptación del mismo por parte del cliente, empezamos a diseñar la hilera y los calibradores (dibujar el perfil). Inicialmente en 2D y posteriormente en 3D para poder ser tratado con los programas de CAM, que transforman el dibujo en las coordenadas que darán las órdenes a los centros de mecanizado o a las máquinas de electroerosión por hilo.

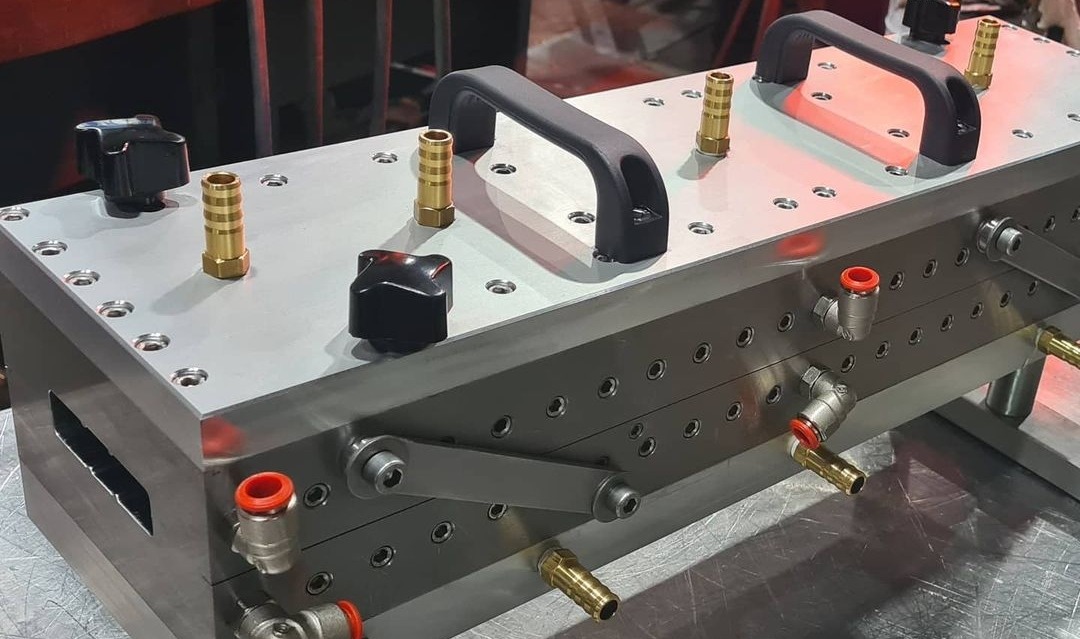

Tras haber diseñado la hilera y los calibradores (el perfil), pedimos los materiales necesarios a nuestros proveedores y empezamos a mecanizar todas las piezas que componen el útil para la extrusión del perfil en cuestión.

Una vez tenemos todas las piezas mecanizadas, las ensamblamos, revisamos que todo esté correcto y procedemos a probar los útiles en nuestras líneas de extrusión. En ocasiones son necesarias varias pruebas para ajustar los moldes al material especificado por el cliente.

Llegados a este punto, solo basta que el cliente certifique o valide el perfil. No solamente comprobando los tamaños y la geometría según el plano, sino también verificando que le resulte útil y le saque el máximo provecho. En el caso de que precise correcciones, nos reunimos con el cliente para determinar los ajustes que sean necesarios.

Resultado; hileras y calibradores fabricados en acero inoxidable LA2316 con una larga vida útil para perfiles de multitud de sectores: eléctrico, construcción, ferroviario, automovilístico, sanitario y muchos más. No en vano llevamos más de cincuenta años especializados en la tecnología para la extrusión de perfiles termoplásticos.